【热泵空调】-30℃电动汽车补气式CO2热泵制热性能实验研究

相 比 于 采 用 PTC (positive temperature coefficient)供暖的方式,使用热泵能有效提升电动 汽车的冬季续航里程[1] 。然而,目前广泛使用的 HFC-134a 热泵系统随着室外环境温度降低,制热 性能大幅衰减,在环境温度低于-10℃后将无法满足 实际的制热需求[2-3] 。此外,随着《基加利修正案》的 提出,HFCs类制冷剂将受到严格限控,亟需寻找可 替代的环保制冷剂用于汽车空调。

CO2 作为一种自然工质,具有臭氧消耗潜值 (ODP)为 0、全球变暖潜能值(GWP)为 1 等环保优 点。此外,由于超临界 CO2在冷却过程中存在大幅 温度滑动,使其空气源热泵系统具有良好的制热性 能[4-8] 。王丹东等[9] 对 CO2汽车热泵系统的制热性能 进行了实验研究,结果表明,室外环境温度-20℃,进 风温度和出风温度分别为 20℃和 40℃时,制热 COP 能达到 1.72;若采用串联气冷器的方式,制热 COP 将提升 20%~33%[10] 。中间换热器的使用增加了压 缩机的吸气温度,使得排气温度升高,-20℃环境工 况下,压缩机排气温度达到了 130~150℃[9-10] 。若环 境温度进一步降低,受压缩机最高排温的限制,热 泵将无法正常运行,同时吸气密度的减小将导致制 热量无法满足实际的供暖需求。

大量研究表明,中间补气式热泵技术能有效提 升系统制热性能,拓宽热泵制热运行工况范围[11-16] 。Qin 等[17] 对补气式 R134a 汽车热泵系统的制热性能 进行了实验研究,发现 0℃工况下,制热量可以提升 31%,-20℃工况下,采用比例50%的回风,无须PTC 辅助加热,便能满足供热需求。Baek 等[18] 实验研究 了-15℃环境下,使用闪发罐和经济器的补气式 CO2 热泵系统的制热性能,得到了**汽缸容积比为 0.7。Peng等[19] 基于数学模型对中间补气式CO2热泵 系统的制热性能进行了研究,结果表明,相比于无 补气系统,补气系统的制热 COP 能够提升 30.7%~ 38.6%。目前对于电动汽车补气式 CO2热泵系统制 热性能的实验研究相对较少,还未发现有关极寒环 境(-30℃)工况下的实验研究。

本文根据极寒环境下电动汽车热泵的制热性 能需求,搭建了二次节流闪发的中间补气式 CO2热 泵实验台架。实验对比分析了车外环境-30℃,车内进风温度 20℃工况下,有/无补气系统的制热性能, 并在此基础上,进一步研究了不同车内进风温度对 补气系统制热性能的影响。为补气技术在电动汽 车CO2热泵系统中的推广应用以及低温环境下热泵 运行过程中新风比的优化奠定了实验基础。

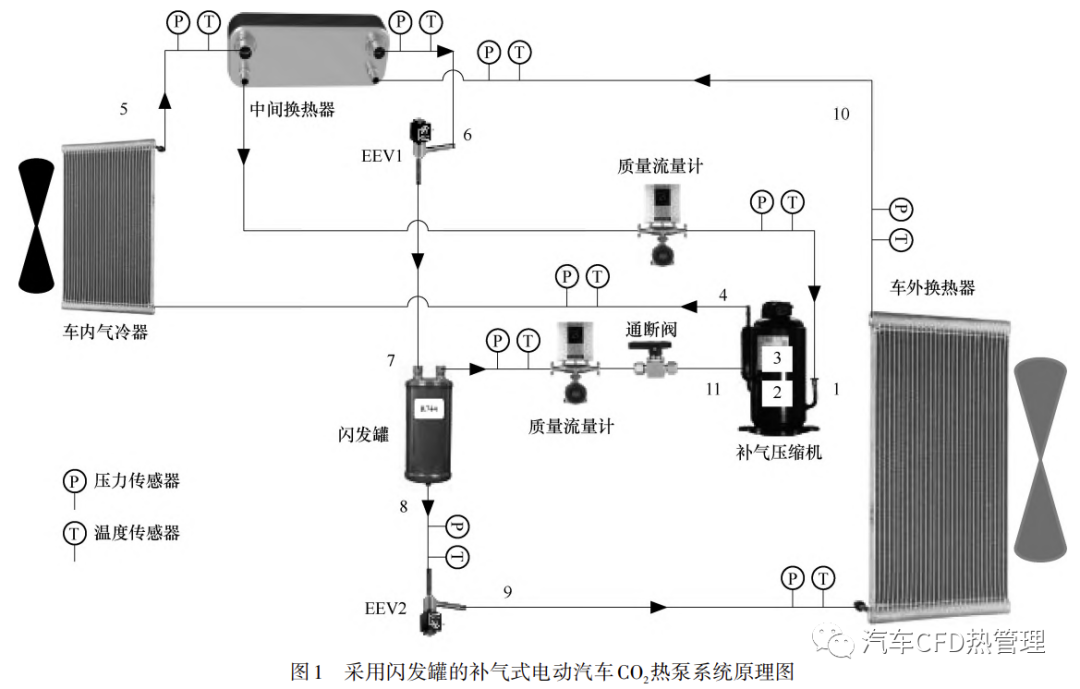

本文研究了采用闪发罐的中间补气式电动汽 车 CO2热泵系统,系统原理如图 1 所示。制热模式 下,压缩机排出的高温高压 CO2蒸气经车内气冷器 释放热量后进入到中间换热器,在中间换热器内与 从车外换热器出来的低温低压 CO2进行热交换,进 一步冷却后,经电子膨胀阀 1(electronic expansion valve,EEV)节流进入到闪发罐,在闪发罐内完成气 液分离,其中气相 CO2通过中间补气口进入到压缩 机,液相 CO2经 EEV2 节流后进入到车外换热器,气 液两相的CO2从车外环境中吸热蒸发后进入到中间 换热器,在中间换热器内进一步吸热后变为过热蒸 气,经吸气口进入到压缩机完成**级压缩,然后 与补气的制冷剂混合,再完成第二级压缩后排出进 入车内气冷器。

为反映中间补气对热泵系统制热性能的提升, 设置了相同运行工况下无补气系统的对照实验。不同于补气系统的是,无补气系统中位于压缩机补 气入口前的通断阀关闭,使中压制冷剂蒸气无法通 过补气入口进入到压缩机。

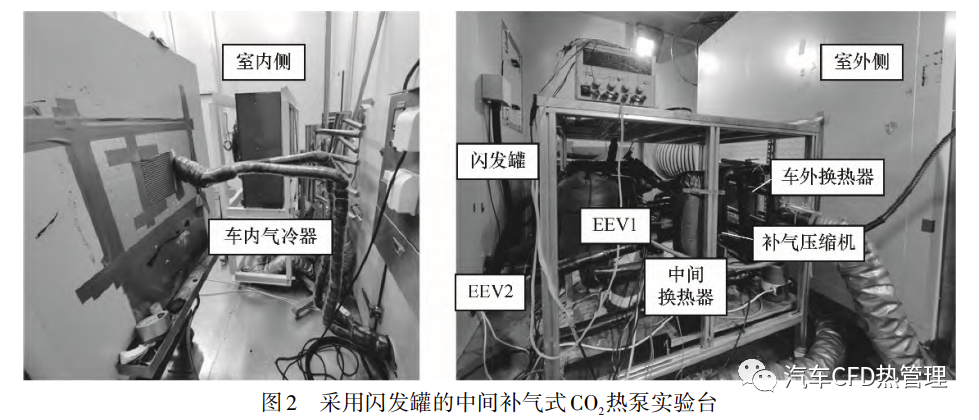

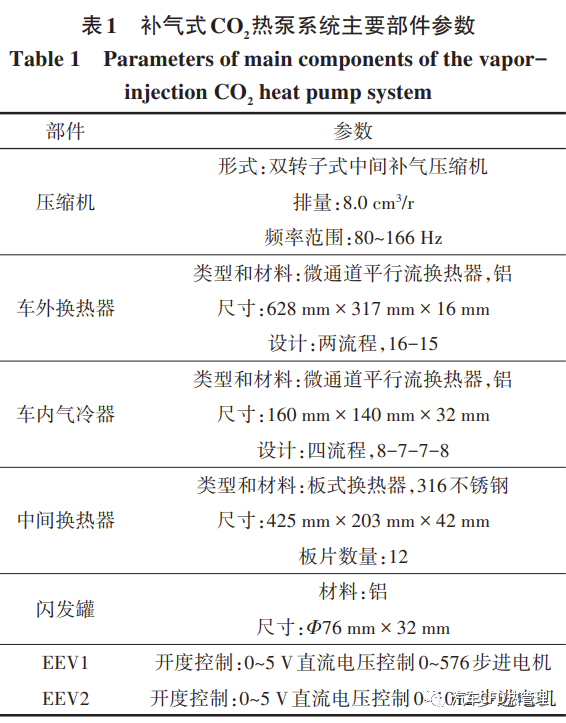

基于上述系统原理,搭建了采用闪发罐的中间 补气式 CO2热泵实验台架,如图 2 所示。实验采用 CO2双转子式补气压缩机,排量为 8 mm3 ,**排气 温度为 130℃。车外换热器为单排两流程的微通道 换热器。车内气冷器为双排四流程的微通道换热 器。电子膨胀阀 EEV1 和 EEV2 的开度通过直流电 压控制步进电机进行调节。主要部件的具体参数 汇总于表1。

实验测试在焓差实验室内进行,所用焓差实验 室符合 GB/T 21361—2017(《汽车用空调器》)的相 关规定,满足汽车空调系统的技术参数测量需求。如图 2 所示,焓差室的两个房间分别模拟电动汽车 的车内环境和车外环境,其中室外侧的受风箱与车外换热器相连,室内侧的受风箱与车内气冷器相 连。受风箱内设置有干球和湿球温度传感器,用于 测量出风的干球和湿球温度。压缩机的输入功由 焓差室内置的数字功率计测量。

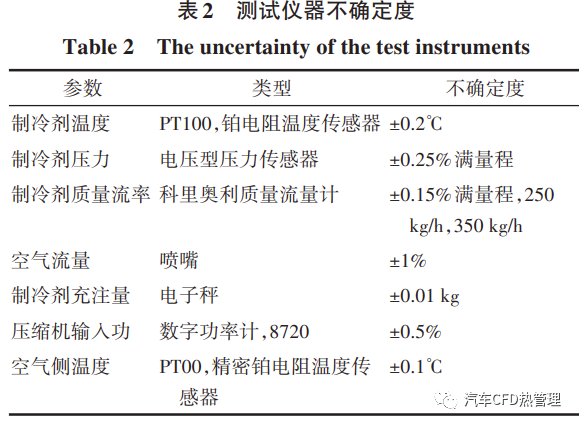

实验过程中制冷剂的质量流率由质量流量计 测得,两台质量流量计分别位于压缩机吸气口与补 气口处,用于测量蒸发支路和补气支路制冷剂的质 量流量。制冷剂的温度通过PT100铂电阻温度传感 器测量,制冷剂的压力通过电压型压力传感器测 量。制冷剂的充注量通过电子秤测量。上述实验 测试所用仪器的不确定度汇总于表2。

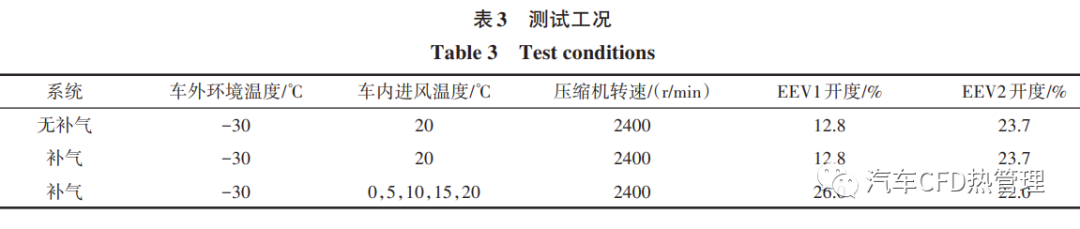

本文着重研究了车外-30℃环境下电动汽车补 气式 CO2热泵的制热性能。具体分为以下两个方 面:(1)全回风工况下,对比分析有/无补气系统的制 热性能。测试工况为车外环境温度-30℃,车内进风 温 度 20℃ ,压 缩 机 转 速 2400 r/min,电 子 膨 胀 阀 EEV1开度12.8%,EEV2开度23.7%。(2)研究车内进 风温度的变化对补气系统制热性能的影响。测试 工况为车外环境温度-30℃,压缩机转速2400 r/min, 电子膨胀阀 EEV1 开度 26%,EEV2 开度 22%,控制 车内进风温度由 0℃变为 20℃。实验过程中控制室外侧进风量为2000 m3/h,室内侧进风量为500 m3/h, 制冷剂充注量为 870 g。具体的测试工况如表 3 所示。

热泵系统的实际制热量取决于空气侧的换热 量,由车内气冷器进风的体积流量、密度、焓值以及 出风焓值计算获得。

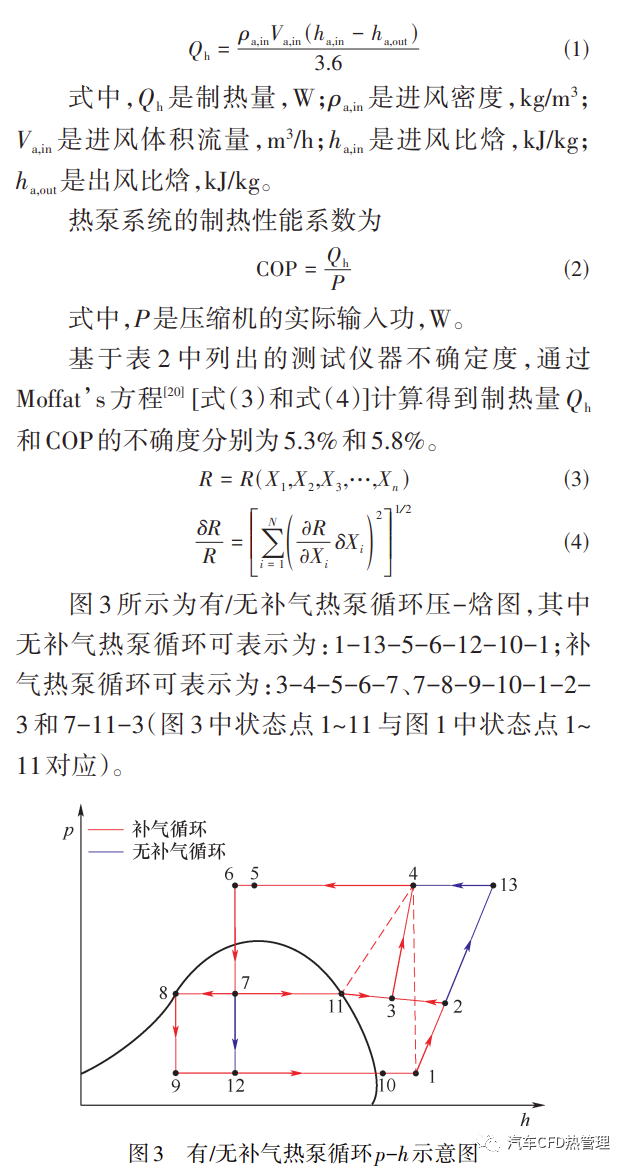

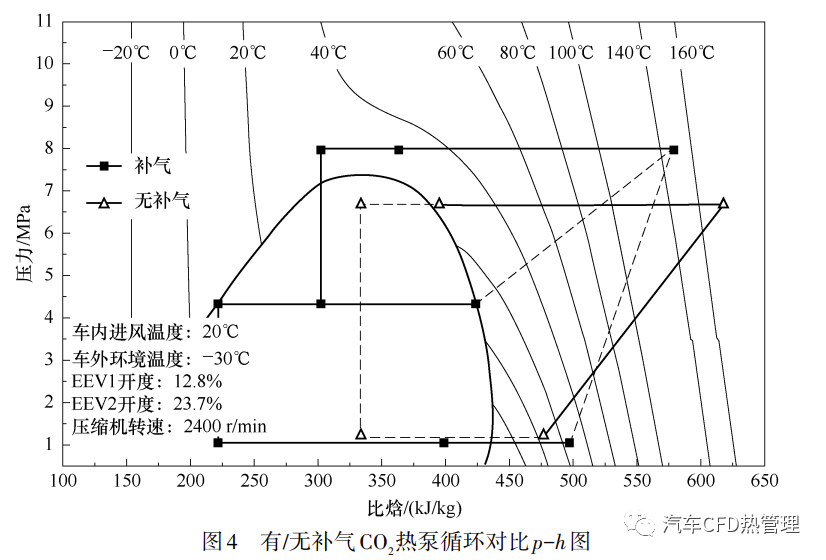

由于补气循环中,压缩机内部状态点 2 和点 3 难以直接测得,根据能量守恒定律,压缩过程1-2和 3-4 的理论耗功可以等价为虚线 1-4 和 11-4,如式 (5)所示。

式中,msuc 是吸气质量流量,kg/s;minj 是补气质 量流量,kg/s;mdis是排气质量流量,kg/s。

热泵系统的实际制热量取决于空气侧的换热 量,由车内气冷器进风的体积流量、密度、焓值以及 出风焓值计算获得。

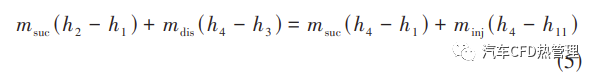

图4所示为车外-30℃,车内20℃工况下有/无补 气CO2热泵循环过程对比。由于无补气系统中间换 热器的高压出口状态点位于两相区,无法根据测得 的温度和压力确定其焓值,故部分无补气热泵循环 过程以虚线的形式表示。可以看出,有/无补气系统 的蒸发压力基本相同,无补气系统的排气压力低于 CO2的临界压力,其热泵循环为亚临界。相比之下, 补气系统的排气压力高于 CO2的临界压力,且排气 温度更低,说明中间补气能有效降低压缩机的排气 温度。

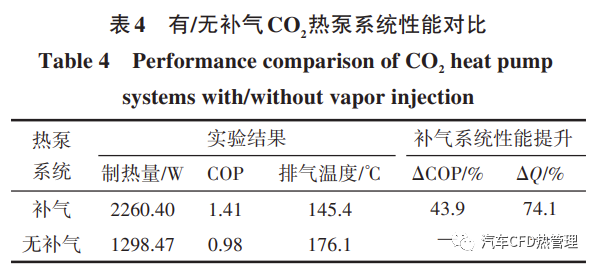

表 4 为有/无补气热泵系统制热性能对比。结 果表明,无补气系统的排气温度达到 176.1℃,极大 地超出了压缩机的上限排气温度 130℃,而通过中 间补气与**级压缩后的蒸气混合可降低第二级 压缩的吸气温度,使排气温度降低了 30.7℃。由于 补气过程增加了压缩机排气流量,在电子膨胀阀 EEV1 和 EEV2 开度不变的情况下,压缩机压比增 大,气冷器侧压力升高提高了散热性能,使得补气 系统制热性能显著提升,制热量提升了 74.1%。由于-30℃工况下,无补气系统的压缩机效率较低,导 致其制热COP仅为0.98,相比之下,补气系统的COP 提升了43.9%,提升幅度低于制热量,这是因为补气 支路不能从环境中吸收热量。

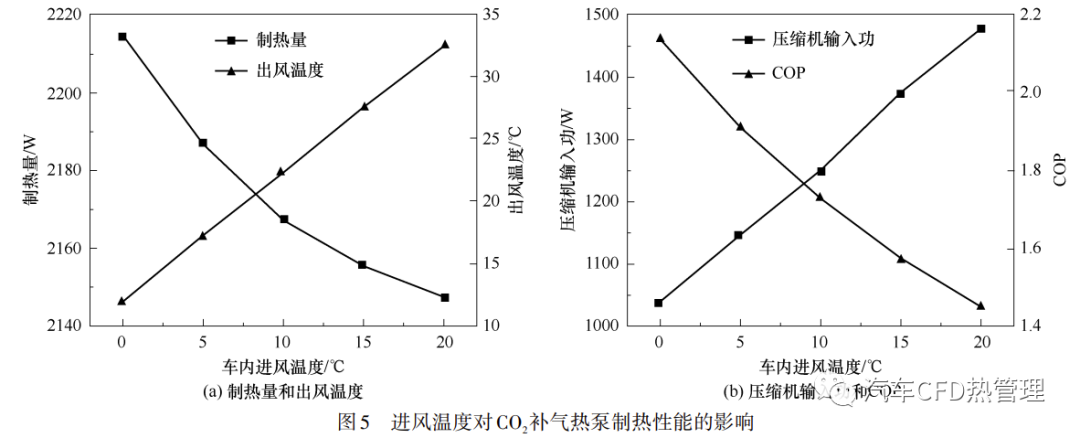

由于车内温度或者新风比会对热泵空调的进 风温度有很大的影响,依据表3中的测试工况,实验 研究了车内进风温度变化对补气热泵制热性能的 影响,如图 5 所示。图 5(a)为制热量与出风温度随 车内进风温度的变化曲线,可以看出,随着进风温 度 由 0℃ 升 高 至 20℃ ,制 热 量 从 2214.6 W 降 到 2147.5 W,下降率为3%,这是由于进风温度的升高, 减小了制冷剂与空气间的传热温差;气冷器出风温 度随进风温度的升高几乎呈线性增加,从 11.9℃升 高到32.7℃,进出风温差约为12℃。

图5(b)为制热量与出风温度随车内进风温度 的变化曲线,可以看出,随着进风温度由 0℃升高至 20℃,压缩机输入功从 1036 W 增加到 1478 W,系统 能耗增加了 42.7%,这是由于补气压力的升高增大 了**级压缩的压比,同时补气支路流量增大,增 加了第二级压缩的耗功;并且制热量随进风温度的升高而减小,这使得制热COP从2.14衰减到1.45。

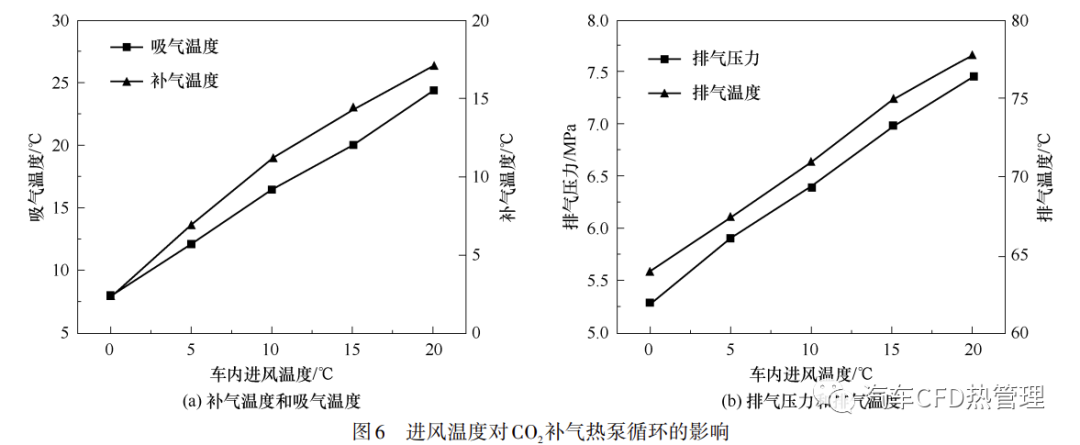

图 6(a)为压缩机吸气温度和补气温度随进风 温度的变化。结果显示,随着进风温度由 0℃升高 至 20℃,吸气温度从 8℃升高至 24.5℃,这是由于气 冷器侧压力升高,使得中间换热器高压侧进口温度 增大;由于补气压力随进风温度的升高而升高,补 气温度从2.3℃升高至17.1℃。

图 6(b)为压缩机排气压力和排气温度随进风 温度的变化。可以看出,排气压力随进风温度的升 高而增大,这是由于制冷剂总流量增大,而电子膨 胀阀EEV1和EEV2的开度不变,使得排气压力和吸 气压力间的压比增大。随着进风温度由 0℃升高至 20℃,排气压力由5.28 MPa增大至7.46 MPa,增长了 41.3%,排气温度从 63.9℃升高至 77.7℃,增长了 21.6%。

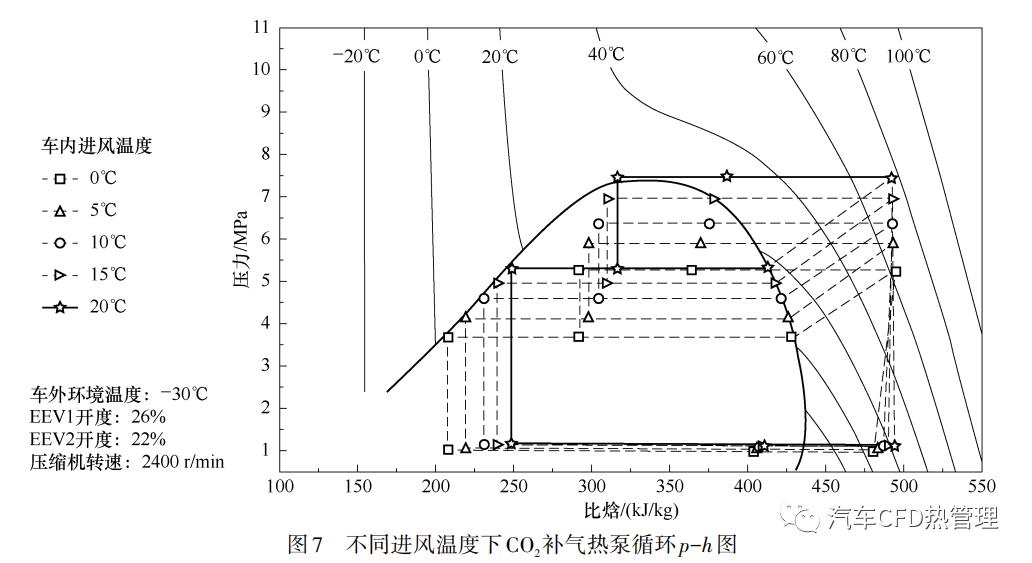

图7所示为不同进风温度下的补气热泵循环过 程。可以看出,当车内进风温度由 0℃升高至 20℃, 热泵循环逐步从亚临界升高到跨临界,排气温度和 压力均增大,但排气焓值基本不变,这是由于压缩 机吸气温度升高,吸气焓值增大,而补气焓值则随 补气压力的升高而减小。随着进风温度的升高,由 于压缩机的吸气密度减小,蒸发支路流量减小,而 补气压力升高,补气支路流量增大,意味着闪发罐 进口制冷剂的干度增大,一次节流阀前焓值增大;压缩机的排气流量增大,而制热量减小,意味着气 冷器进出口焓差减小,气冷器出口焓值增大。

本研究通过固定电子膨胀阀开度以及压缩机 转速,来分析进风温度变化对补气热泵制热性能的 影响。可以看出,由于 EEV1 和 EEV2 的开度不变, 当进风温度较低时,气冷器出口以及中间换热器高 压侧出口均位于两相区,难以确定其具体状态,故 在图7中以虚线的形式表示。为了对补气热泵系统进行更好的调控,需要结合实际情况调整电子膨胀 阀的开度,为此后续将针对EEV1和EEV2的调节特 性开展相关实验研究。

本文针对电动汽车热泵系统在极寒环境下的 供热需求,搭建了二次节流闪发的中间补气式 CO2 热泵实验台架,进行了车外环境-30℃工况下有/无 补气热泵制热性能的对比研究,并进一步研究了车 内进风温度变化对补气系统制热性能的影响,在此 基础上分析了热泵循环从亚临界到跨临界气冷器 出口与一次节流阀前状态变化特性。

(1)相比于无补气系统,通过中间补气能大幅 提升极寒环境下 CO2热泵的制热性能,降低排气温 度。车外-30℃,车内进风温度 20℃工况下,补气系 统的制热量和 COP 分别提升了 74.1% 和 43.9%,排 气温度降低了30.7℃。

(2)随着进风温度的升高,补气系统的出风温 度和能耗逐渐增大,制热量和COP逐渐减小。车外 -30℃,随着车内进风温度由0℃升高至20℃,补气系 统的出风温度从 11.9℃升高到 32.7℃,进出风温差 约为 12℃,制热量从 2214.6 W 降到 2147.5 W,下降 了 3%,系 统 能 耗 增 加 43.2%,COP 从 2.14 衰 减 到1.45。

(3) -30℃环境下,随着进风温度升高,补气热 泵循环逐步从亚临界变为跨临界,蒸发支路流量减 小,补气支路流量增大,系统总流量增大,排气温度和压力升高,但排气焓值基本不变,气冷器出口焓 值和一次节流阀前焓值逐渐增大。

免责声明:内容来源杨天阳,邹慧明,周晖等.-30℃电动汽车补气式CO_2热泵制热性能实验研究[J].化工学报,2023,74(S1):272-279.,版权归原创作者所有,如因作品内容、版权等存在问题,烦请联系小编进行删除或洽谈版权使用事宜。